目录:万喜堂彩票>>介电常数测试仪>>固体绝缘材料介电性能测试仪>> 万喜堂彩票注册网站

万喜堂彩票注册网站

• 损耗的形式

• 介质损耗的表示方法

• 介质损耗和频率、温度的关系

• 无机介质的损耗

介质损耗定义:

电介质在单位时间内消耗的能量称为电介质损耗功率,简称电介质损耗。或:电场作用下的能量损耗,由电能转变为其它形式的能,如热能、光能等,统称为介质损耗。它是导致电介质发生热击穿的根源。

损耗的形式:

电导损耗:在电场作用下,介质中会有泄漏电流流过,引起电导损耗。 实质是相当于交流、直流电流流过电阻做功,故在这两种 条件下都有电导损耗。绝缘好时,液、固电介质在工作电 压下的电导损耗是很小的,

极化损耗:只有缓慢极化过程才会引起能量损耗,如偶极子 的极化损耗。

游离损耗:气体间隙中的电晕损耗和液、固绝缘体中局部放 电引起的功率损耗称为游离损耗。

介质损耗的表示:

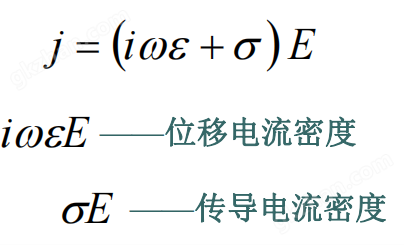

当容量为 C0= e 0S/d 的平板电容器上 加一交变电压 U=U0eiwt 。则:

1 、电容器极板间为真空介质时, 电容上的电流为:

2 、电容器极板间为非极性绝缘材料时,电容上的电流为:

3 、电容器极板间为弱导电性或极性,电容上的电流为:

G 是由自由电荷产生的纯电导, G= s S/d , C= e S/d

如果电荷的运动是自由的, 则 G 实际上与外电压额率无关;如果这些电荷是被 符号相反的电荷所束缚, 如振动偶极子的情况, G 为频率的函数。

介质弛豫和德拜方程:

1) 介质弛豫:在外电场施加或移去后,系统逐渐达到平衡状 态的过程叫介质弛豫。 介质在交变电场中通常发生弛豫现象,极化的弛豫。在介质上加一电场,由于极化过程不是瞬时的,极化包括两项:

P(t) = P0 + P1(t)

P0 代表瞬时建立的极化 ( 位移极化 ) , P1 代表松弛极化 P1(t) 渐渐达到一稳定值。这一滞后 通常是由偶极子极化和空间电荷极 化所致。 当时间足够长时, P1(t)→ P 1 ∞ , 而总极化 P(t) → P∞ 。

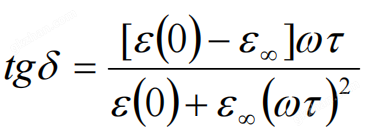

2) 德拜 (Debye) 方程:

频率对在电介质中不同的驰豫现象有关键性的影响。 设低频或静态时的相对介电常数为 ε(0) ,称为静态相对介电常数;当频率 ω→∞ 时,相对介电常数 εr’ →ε∞( ε∞ 代表光频 相对介电常数 ) 。则复介电常数为:

影响介质损耗的因素:

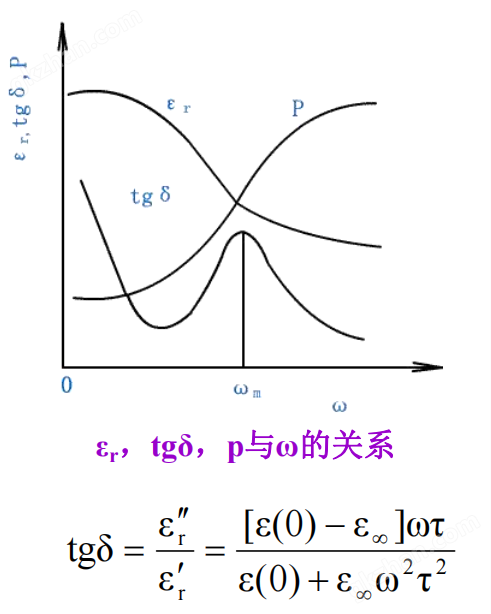

1 、频率的影响

ω→0 时,此时不存在极化损 耗 , 主要由电导损耗引起。 tgδ=δ/ωε ,则当 ω→0 时, tgδ→∞ 。随着 ω 升高, tgδ↓ 。

随 ω↑ ,松弛极化在某一频率开始跟不上外电场的变化, 松弛极化对介电常数的贡献 逐渐减小,因而 εr 随 ω↑ 而 ↓ 。 在这一频率范围内,由于 ωτ <<1 ,故 tgδ 随 ω↑ 而 ↑ 。

当 ω 很高时, εr→ε∞ ,介电常数仅 由位移极化决定, εr 趋于最小值。 由于 ωτ >>1 ,此时 tgδ 随 ω↑ 而 ↓ 。 ω→∞ 时, tgδ→0 。

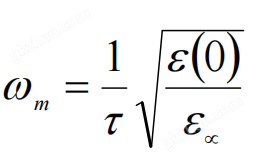

tgδ 达最大值时 ωm 的值由下式求出 :

tgδ 的最大值主要由松弛过程决定。如果介质电导显著变大,则 tgδ 的最大值变得平坦, 最后在很大的电导下, tgδ 无最大值,主要表现为电导损耗特征: tgδ 与 ω 成反。

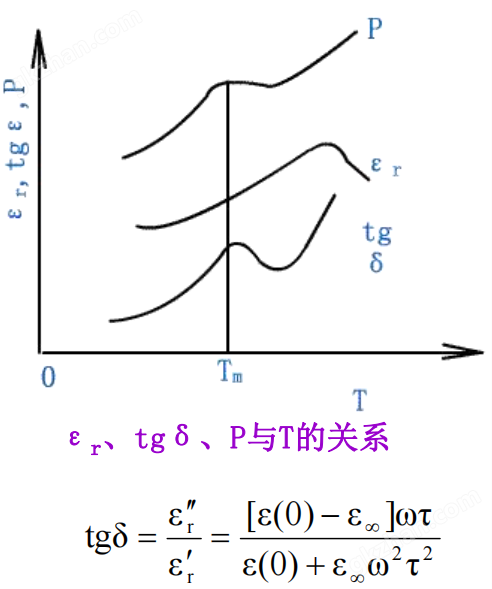

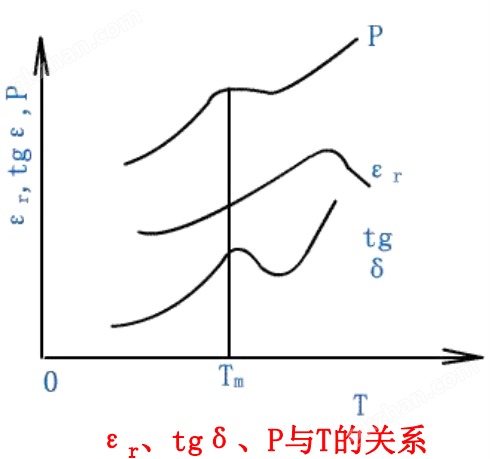

2 、温度的影响

当温度很低时 ,τ 较大,由德拜关系式可知, εr 较小, tgδ 也较小。此时,由于 ω2τ2>>1, 由德拜可得:

随温度 ↑ , τ↓ ,所以 εr 、 tgδ↑

当温度较高时, τ 较小,此时 ω2τ2<<1

随温度 ↑ , τ↓ ,所以 tgδ ↓ 。这时电导上升并不明显,主要决定于极化过程:

当温度继续升高,达到很大值时, 离子热运动能量很大,离子在电场作用下的定向迁移受到热运动的阻碍,因而极化减弱, εr↓ 。此时电导损耗剧烈 ↑ , tgδ 也随温度 ↑ 而急剧上升 ↑ 。

万喜堂彩票注册网站- 3. 湿度的影响

• 介质吸潮后,介电常数会增加,但比电导的增加要慢,由于电导损耗增大以及松驰极化损耗增加,而使 tgδ 增大。

• 对于极性电介质或多孔材料来说,这种影响特别突出,如,纸内水分含量从 4% 增加到 10% 时,其 tgδ 可增加 100 倍。

降低材料的介质损耗的方法

(1) 选择合适的主晶相:尽量选择结构紧密的晶体作为主晶相。

(2) 改善主晶相性能时,尽量避免产生缺位固溶体或填隙固溶体,最好形成连续固溶体。这样弱联系离子少,可避免损耗显著增大。

(3) 尽量减少玻璃相。有较多玻璃相时,应采用 “ 中和效应 " 和 “ 压抑效应 " ,以降低玻璃相的损耗。 (4) 防止产生多晶转变,多晶转变时晶格缺陷多,电性能下降,损耗增加。

(5) 注意焙烧气氛。含钛陶瓷不宜在还原气氛中焙烧。烧成过程中升温速度要合适,防止产品急冷急热。

(6) 控制好最终烧结温度,使产品 “ 正烧 " ,防止 “ 生烧 " 和 “ 过烧 " 以减少气孔率。此外,在工艺过程中应防止杂质的混入,坯体要致密。