一、方案背景

斗轮机是燃煤发电厂重要的大型设备之一,担负着电厂堆取煤的任务,但在作业时,受斗轮机结构、位置及运行方式的影响,加之驾驶室操作人员受视角、距离等因素的影响,易出现听不清话语,理解误差情况,导致操作人员与运维人员配合不当,启停皮带时间错乱、不合拍,这时就有可能会误伤正在皮带、机架或是轮斗上的工作人员,产生的危害性极大。

二、内容介绍

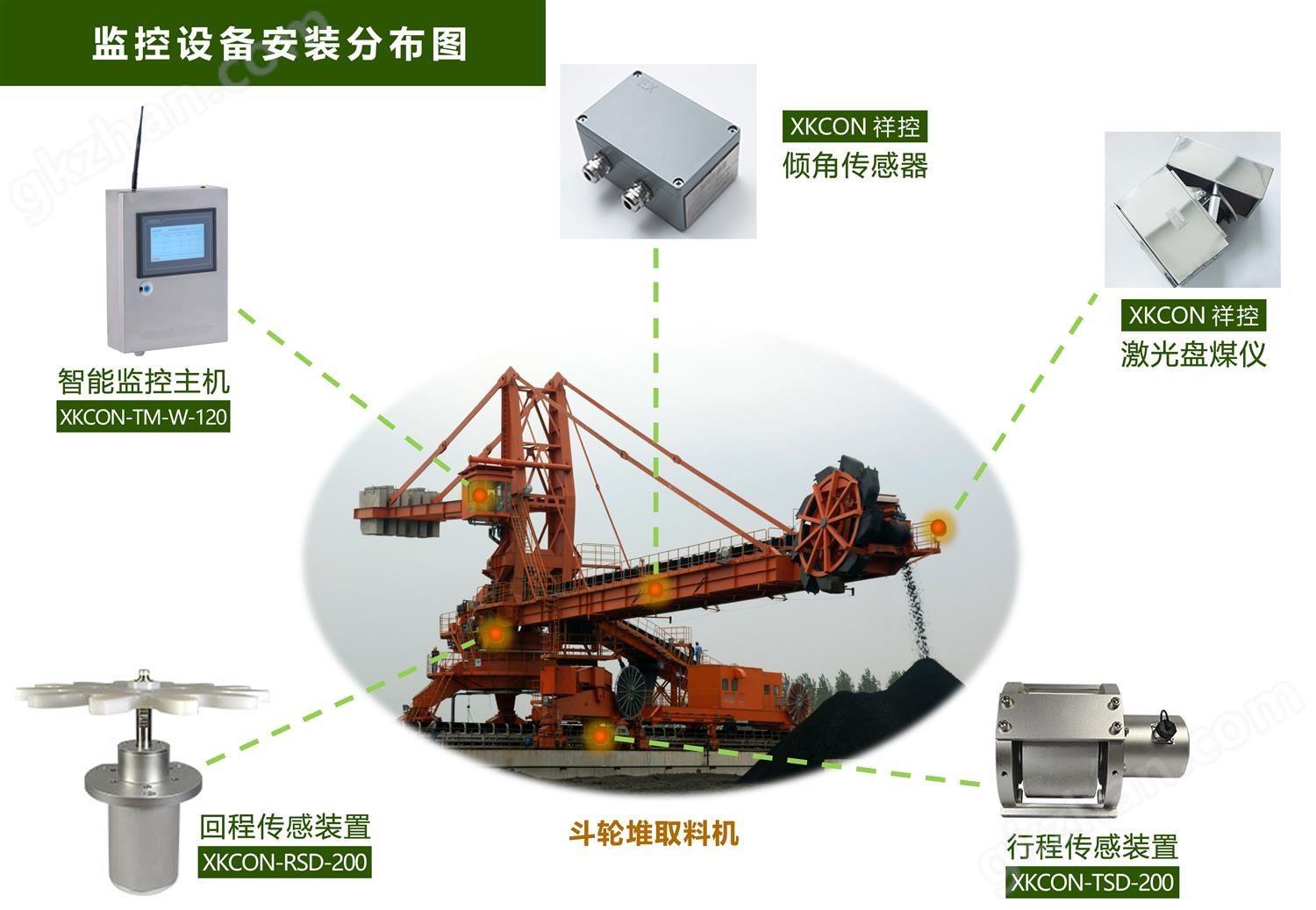

1、组成部分

斗轮堆取料机无人值守监控系统采用精确定位、流量检测、三维图形展示、智能控制等多项技术,配置激光扫描设备、高清摄像头、定位系统、防撞系统、料位检测系统、流量检测等设备对煤场情况进行实时监控,采集煤场内料堆状况、料流情况、堆取料机设备的实时位置等信息,然后由智能监控主机通过光纤将所有的信息发送至中控室PLC和后台服务器,由服务终端软件进行数据分析处理,最后实现斗轮堆取料机远程自动化控制。

2.两种防护方式

(1). 行人防撞:在斗轮机行走轨道前后两侧分别安装超声波传感器,用于测量斗轮机行走过程中前后距离,防止发生人员或设备的碰撞,实现堆取料机整体的联锁防护。

(2). 悬臂防撞:在斗轮机悬臂两侧分别安装超声波障碍物检测装置,实时计算煤垛模型与斗轮机悬臂实时空间位置之间关系,当位置达到设定的报警限位时,自动停止旋转。

三、重要功能

寻址定位:在斗轮机关键部分安装高精度编码定位、非接触式回转、俯仰角度检测装置等,实现对斗轮机大车、悬臂俯仰、回转角度的实时检测。

煤流监控:在斗轮堆取料机悬臂皮带和尾车皮带上安装激光扫描设备,监测在取料、堆料及分流过程中的实时煤流流量,作为取煤恒流量和自动分流控制的调节参数。

料高检测:在斗轮堆取料机悬臂头部安装雷达料位检测装置,用于探测煤垛料高,参与全自动堆料时料高控制。

煤堆检测:在悬臂前端左右各安装一套三维激光扫描装置, 进行周期性扫描更新,扫描更新的点云数据通过光纤自行发送至数据库,平台实时将煤场料堆情况通过扫描三维图形实时展现。

视频监控:采用多台工业级高清数字网络摄像机,监视斗轮机运行状态及料场环境情况,方便操控人员在输煤控制室内集中查看各系统视频监控画面。

通过对斗轮机进行自动化改造,增加煤垛建模、料高检测、煤流检测、防撞监测、精准定位、可视化监控等数据采集模块,实现精准的恒流量取料精确控制,对堆取煤、寻迹、流量、运行模式等全自动控制,支持多台斗轮机按照设定比例混配作业。

四、应用意义

该系统通过激光盘煤仪扫描现场煤堆的三维作点信息,然后根据堆取料机臂长、臂高等机械参数,计算出堆取料机的取料切入点的姿态,然后剩下回转取料根据斗轮电流和实时取料流量来确定取料起止回转角度;同时,斗轮堆取料机根据控制指令实现自动化堆料或取料作业,并将实时设备参数数据反馈给中控主机,实现斗轮堆取料机全自动堆取作业,它解决煤场中斗轮机运转时间长、损耗大、煤流稳定控制难度大、工人工作时间长、工作效率降低等问题。

斗轮堆取料机无人值守监控系统具备煤炭自动堆取、煤炭库存实时盘点、自动安全防护等功能,不但提高了斗轮机运行的安全性,同时也进一步提升了燃煤掺配精准能力和煤场管理效率,它不仅适用于封闭煤场,还适用于港口码头、建筑料场等众多场所应用。

=

=